- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jakie materiały są powszechnie używane do tworzenia precyzyjnych wkładek?

2024-12-30

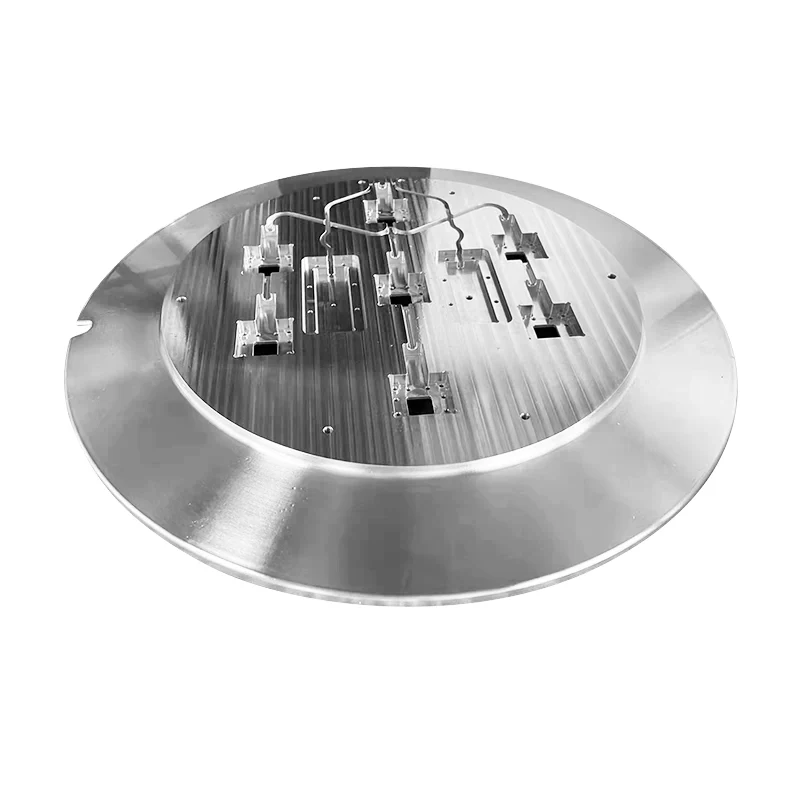

W świecie produkcji precyzja jest najważniejsza. Niezależnie od tego, czy jest to złożony komponent lotniczy, czy wysokowydajna część samochodowa, narzędzia i materiały użyte w produkcji muszą wytrzymywać ekstremalne warunki, zachowując jednocześnie wysoką dokładność. Precyzyjne wkładki — małe, wymienne elementy osadzone w maszynach lub narzędziach — mają kluczowe znaczenie dla zapewnienia tego poziomu precyzji i wydajności. Zrozumienie materiałów użytych do stworzeniaprecyzyjne wstawkijest kluczem do zrozumienia, jak wpływają one na wydajność.

Czym są płytki precyzyjne?

Precyzyjna płytka to mały element, który często jest osadzany w materiale lub części bazowej. Wkładki te zaprojektowano w celu zwiększenia funkcjonalności materiału podstawowego, umożliwiając poprawę odporności na zużycie, stabilności termicznej lub zdolności do pracy pod wysokim ciśnieniem. Są powszechnie stosowane w branżach takich jak motoryzacja, lotnictwo i obróbka skrawaniem, aby wydłużyć żywotność narzędzi i poprawić ogólną wydajność.

Zazwyczaj wkładki wykonane są z materiałów niezwykle twardych, trwałych i odpornych na zużycie i korozję. Wybór materiału zależy od konkretnych wymagań aplikacji, w tym warunków operacyjnych i oczekiwań dotyczących wydajności.

Typowe materiały używane do precyzyjnych płytek

Materiały wybrane do precyzyjnych wkładek odgrywają kluczową rolę w ich ogólnej skuteczności. Poniżej znajdują się niektóre z najpopularniejszych materiałów używanych do tworzenia tych wkładek:

1. Węglik (węglik wolframu)

Płytki węglikowe, szczególnie węglik wolframu, należą do najczęściej stosowanych materiałów na płytki precyzyjne. Węglik wolframu znany jest ze swojej niezwykłej twardości, dzięki czemu idealnie nadaje się na narzędzia skrawające i płytki, które muszą wytrzymywać duże zużycie i ekstremalne warunki.

- Wpływ na wydajność: Płytki z węglika wolframu są odporne na wysokie temperatury i zużycie ścierne, co czyni je idealnymi do stosowania w obróbce twardych metali lub materiałów o dużej twardości. Oferują długą żywotność narzędzia i lepszą wydajność cięcia.

2. Ceramika

Materiały ceramiczne, takie jak azotek krzemu i tlenek glinu, są również powszechnie stosowane w precyzyjnych wkładkach. Ceramika jest twarda i może skutecznie pracować w wysokich temperaturach, dzięki czemu idealnie nadaje się do cięcia i szlifowania.

- Wpływ na wydajność: Płytki ceramiczne zapewniają wysoką odporność termiczną, dzięki czemu dobrze sprawdzają się podczas obróbki z dużymi prędkościami i pod wpływem stresu cieplnego. Nadają się szczególnie do zastosowań wymagających dużych prędkości skrawania, ponieważ dłużej zachowują ostrość w porównaniu z metalami.

3. Cermetal

Cermet, połączenie ceramiki i metalu, łączy w sobie twardość ceramiki z wytrzymałością metali. Typowe materiały cermetalowe obejmują węglik tytanu i związki na bazie węglika wolframu.

Wpływ na wydajność: Płytki cermetalowe zapewniają doskonałą równowagę pomiędzy twardością i wytrzymałością, zapewniając odporność na zużycie, jednocześnie zmniejszając prawdopodobieństwo pękania lub odpryskiwania podczas operacji. Płytki te idealnie nadają się do operacji obróbki skrawaniem, gdzie wymagana jest zarówno wysoka twardość, jak i wytrzymałość, np. w przemyśle motoryzacyjnym lub lotniczym.

4. Stal szybkotnąca (HSS)

Stal szybkotnąca (HSS) to trwały materiał stosowany w narzędziach i płytkach, które muszą działać w wysokich temperaturach i być odporne na zużycie w miarę upływu czasu. Chociaż nie jest tak twardy jak węglik, HSS zachowuje swoją wytrzymałość w podwyższonych temperaturach.

- Wpływ na wydajność: Płytki HSS są często używane w zastosowaniach wymagających umiarkowanych prędkości skrawania i temperatur. Są preferowane ze względu na swoją wszechstronność, wytrzymałość i zdolność wytrzymywania powtarzających się cykli ogrzewania i chłodzenia bez utraty integralności.

5. Diament polikrystaliczny (PCD)

Wkładki z diamentu polikrystalicznego (PCD) wykonane są z cząstek syntetycznego diamentu, które są spiekane pod wysokim ciśnieniem i temperaturą. PCD słynie z niesamowitej twardości i odporności na zużycie.

- Wpływ na wydajność: Płytki PCD idealnie nadają się do obróbki twardych, ściernych materiałów, takich jak kompozyty, stopy aluminium i metale nieżelazne. Ich ekstremalna twardość pozwala na bardzo precyzyjne cięcie i zapewnia wyjątkową trwałość, szczególnie podczas pracy z materiałami, które powodują szybkie zużycie konwencjonalnych narzędzi.

6. Stal stopowa kobaltu

Stal stopowa kobaltu to materiał zawierający kobalt zmieszany ze stalą w celu poprawy wytrzymałości, twardości i odporności na zużycie i wysokie temperatury. Materiał ten jest często używany w przemyśle lotniczym i motoryzacyjnym, gdzie narzędzia muszą wytrzymać ekstremalne warunki.

- Wpływ na wydajność: Dodatek kobaltu znacząco zwiększa odporność na zużycie i stabilność termiczną stali, dzięki czemu płytki ze stali stopowej kobaltu są skuteczne w zastosowaniach, gdzie wymagana jest wysoka wydajność przez dłuższy czas. Utrzymują także ostrość lepiej niż standardowe stale w podwyższonych temperaturach.

Wybór materiału naprecyzyjne wstawkima kluczowe znaczenie dla określenia ich wydajności i trwałości. Niezależnie od tego, czy chodzi o twardość i odporność na zużycie węglika wolframu, stabilność termiczną ceramiki czy wytrzymałość stali stopowej kobaltu, każdy materiał zapewnia wyraźne korzyści w określonych zastosowaniach.

Wybierając odpowiedni materiał, producenci mogą zapewnić optymalną wydajność, wydłużyć żywotność narzędzi i zwiększyć wydajność swoich operacji. Zrozumienie tych materiałów i ich właściwości pomoże firmom podejmować świadome decyzje, zapewniając, że ich precyzyjne płytki spełniają wysokie wymagania ich branż.

Moldburger Mold Industry Co., Ltd. to globalny dostawca, który koncentruje się na formach i częściach standardowych produktów, częściach CNC, szybkich prototypach, produkcji, sprzedaży i kompleksowych rozwiązaniach. Dzięki dziesięcioleciom zgromadzonego bogatego doświadczenia wzmocniła wewnętrzne wdrażanie zaawansowanych systemów zarządzania IS09000, 16949, ERP i innych. Odwiedź https://www.moldburger.com/ i odkryj nasze najnowsze produkty. Jeśli potrzebujesz pomocy, możesz się z nami skontaktować pod adresemandraw@moldburger.com.